欢迎访问云开·全站appkaiyun

欢迎访问云开·全站appkaiyun

7*24小时在线客服电话: 010-09524125

7*24小时在线客服电话: 010-09524125 发布时间:2024-10-12 点此:1257次

编者注:

在绿色环保生产的大环境下,水泥行业面临去产能政策调控,节能减排要求不断提高。这些都会影响水泥产量并对水泥价格产生影响。东华水泥主动提出了一个大胆的想法:能否利用大数据打造“水泥工业大脑”,在整个熟料生产过程中降低能耗、提高产品质量,从而达到降本增效的目的。

“AI大师”和老大师们已经从同场竞技变成了相互合作。阿里云携手东华水泥,为水泥行业转型开辟了一条新路径。

介绍

传统行业进行数字化转型时,最难的是迈出第一步。原因就在于它们与本质上植根于数字化的互联网公司不同。他们所面临的环境变化的速度并没有那么快和多变。因此,大多数时候他们追求的是运营的稳定性而不是灵活性,并且更多地依赖和习惯了生产流程。或者业务流程的增量改进更倾向于排除那些“意外”的变化。

在东华水泥生产线改造的过程中,我们可以清晰地看到,传统思维与大数据思维的碰撞几乎无处不在。但幸运的是,面对一切可能导致项目陷入停滞的阻碍,东华水泥并没有选择放弃。这看似不是一场“必胜”的战斗,但东华水泥的坚持却让其赢得了通往数字时代的门票。

01 东华水泥困境解决

2016年,面对严峻的现实,山东东华水泥股份有限公司(以下简称“东华水泥”)领导班子深感危机感。

一方面,这种危机感来自于短期的市场反馈。 2015年,在宏观经济调整期的背景下,我国水泥需求出现24年来首次大幅负增长。全年水泥产量约23.5亿吨,比2014年减少1.3亿吨,全年需求量同比下降5%以上。由于产能过剩,全行业产能利用率仅为67%左右。

另一方面,长期趋势并不乐观。新经济的兴起吸引了越来越多的年轻人,水泥行业招工难已成为常态。国家对环保的日益重视也意味着水泥行业未来在生产效率、节能减排等方面将面临更大的压力。

为此,东华水务提出了“四化”战略发展方向,即智能化、绿色化、专业化、工厂化。说得更直白一点,绿色化解决环保问题,专业化、工厂化解决产能结构升级问题,智能化一方面可以应对员工减少的趋势,另一方面也促进了其他方面的发展。 “三化”打下基础。

但在考察了众多解决方案后,谁也说不准智能化改造应该如何推进、是否能够真正有效,特别是如何在不对现有设备进行大改动的情况下实现智能化。 ,业内尚无先例。

直到2018年,在股东单位淄博矿业集团有限公司(以下简称“紫矿集团”)组织的一次数字化转型对接会上,东华水泥代表被阿里云的方案吸引,主动赢得了数字化转型对接会。试点合同。项目机会。

经过前期调研和沟通,双方明确将该项目定位为“水泥行业大脑”。这个“大脑”需要实现两个目标:第一个目标是优化能源消耗,预计将生产线上的煤炭和电力消耗水平降低2%。这样一方面可以节省成本,另一方面可以减少排放;第二个目标是稳定质量,因为水泥熟料的强度波动越小,越有利于下游水泥粉磨企业的成本控制。因此,该项目预计可使熟料3日强度标准差降低5%。

2018年7月,双方正式完成签约。东华水泥与阿里云联合成立“山东东华智能制造研究院”,利用大数据技术为传统产业培育新动能进行探索和试水。

水泥厂图

02 传统思维与数字思维的碰撞

几乎所有的新闻稿都接地气地描述了双方的合作过程,但事实上,传统思维与数字思维的碰撞几乎无处不在。

出马前的“大突破”

最早的碰撞甚至发生在双方签订合同之前。就在阿里云完成前期调研并形成方案后,东华水泥领导团队就是否推出“水泥行业大脑”发生了“大分歧”。当时,其中一名领导出差,团队成员仅剩8人。尽管总经理和党委书记首先表示同意启动,但仍有4名团队成员投了反对票。反对的原因当然是怀疑像阿里云这样的数据技术公司“连流程都不懂,怎么改进流程呢?”

好在公司高层的态度非常坚决,股东紫矿集团也非常支持。他们专门组织了培训力量,向东华水泥领导团队传授大数据原理和应用,成功推动了项目的最终签约。

然而,那里的天然鸿沟的跨越还没有完成。从阿里云工程师进场的那天起,质疑声就围绕着他们。

“他们的生产线工人大多持怀疑态度,因为他们认为你根本不了解我的生产流程,也不了解如何改造生产线。”一位参与该项目的阿里云架构师回忆道。水泥制造看似“愚蠢、繁琐”,但实际上涉及数百个工艺参数。在高温煅烧过程中,窑内温度可高达1400-1500℃。对生产过程和结果的判断都是经验性的,没有人是精确的。没有办法准确知道里面到底发生了什么,也没有办法准确理解参数之间的匹配关系。

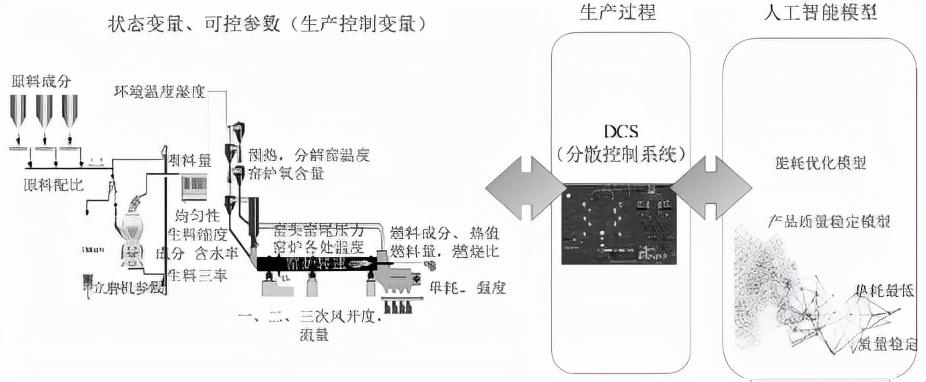

三种模式帮助年轻人走近大师

但阿里云工程师有一项超越技术、直接读懂数据的“绝活秘技”。为了打造“水泥工业大脑”,他们设计了三个模型:预测模型、优化模型和反控模型。具体来说,预测模型将所有历史数据“喂”给机器,利用大数据分析技术自行寻找参数之间的匹配关系,从而可以预测给定条件下的能耗数据;一旦预测模型成功,就意味着可以逆向解读最优能耗所需的生产条件,并给出优化操作建议。这就是优化模型;如果优化模型在生产线上被证明是可靠的,就可以用机器直接代替人工操作。操作上,这就是反控模式。

“水泥行业大脑”背后的原理和模型

阿里云工程师进入现场后,在东华水泥工艺专家和工业控制人员的怀疑目光下,收集了大量数据并建模进行分析。一两个月后,这些根本“不懂技术”的年轻人已经可以和东华水泥40多岁、50多岁的资深技术专家谈论生产线优化方案。现在,水泥行业的老技术员工开始佩服阿里云的数据技术。

数据和人类决策

但考验尚未到来。预测模型成功后,阿里云基于其开发了优化模型,并落地到生产线上。该优化模型会根据实时数据向工业控制器提供操作建议,包括加料量、喷水量、阀门控制等。然而,出乎意料的是,运行一段时间后发现优化模型不符合要求。没有效果。

经过仔细观察kaiyun欧洲杯app,效果不佳的原因是工业控制器不愿意听从大数据的指令。习惯性地遵循自己的经验,而不是致力于大数据的推荐值。

因此,管理层决定直接采用反控制模型来消除人为因素的干扰。在反控模型推出前的会议上,又爆发了激烈的争论。

会议提到的参数之一是原料磨循环风机的阀门。据阿里云算法工程师介绍,该阀门的调整有助于提高产量、降低功耗。但工艺工程师突然跳了起来,说道:“这个阀门别碰,坏了怎么办?还有一个,你说调节这个阀门有效,你的理论依据是什么?”阿里云的算法工程师也不知道为什么。这是根据大数据计算出来的Kaiyun官方网站登录入口网址,没有理论依据。

最后,项目负责人确认,阀门来回移动不会出现安全问题,但频繁移动很容易损坏设备。决定如果没有安全问题,就尝试一下。

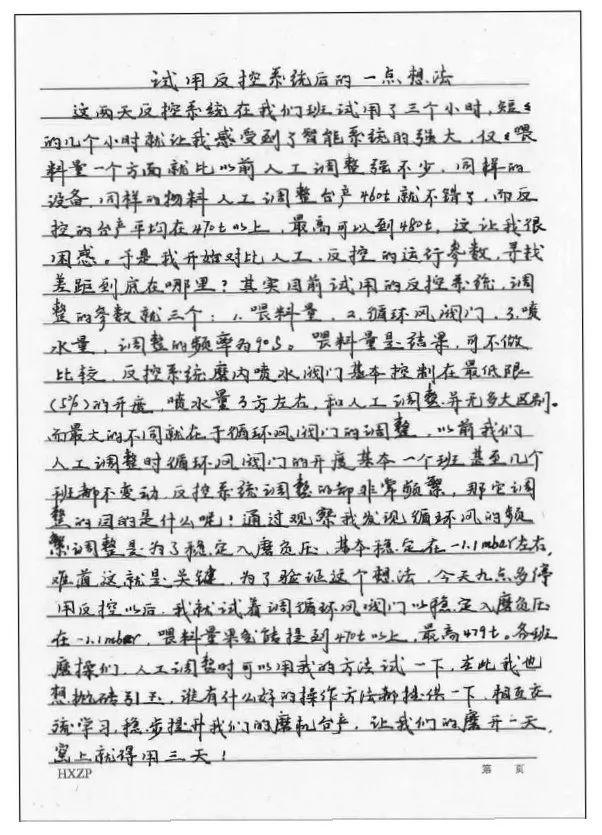

试验结果让东华水泥一线员工大开眼界。一位一线工控在试用了反控系统后,写下自己的观察:“(反控系统)最大的不同在于循环风阀的调节。以前我们手动调节循环风阀的开度,基本上是一个班次。连几个班次都没有变化,(但是)反控系统调整得很频繁……”“同样的设备、同样的材料,手动调整台湾产量到460t(吨)就好了,但是反控(系统)台湾平均产能超过470吨,最大可达480吨。他在文中由衷感叹:“短短几个小时,我就感受到了智能系统的强大。”

03 “AI大师”实践成果

事实胜于雄辩。大数据武装起来的“水泥行业大脑”逐渐征服了从东华水泥领导到一线员工的所有人。大家都意识到,水泥生产线中老师傅带新徒弟、代代相传的传统模式,必将转变为“人工智能大师”独立实践、人工辅助的模式。如今,在东华水泥的生产线上,AI系统的在线率已经超过90%,达到了99%的峰值。除了偶尔出现异常工作情况需要人工干预外,“AI大师”已经可以独立处理紧急情况。大多数生产环境。

那么,“AI大师”的实际成果如何呢?一系列数据足以说明一切。

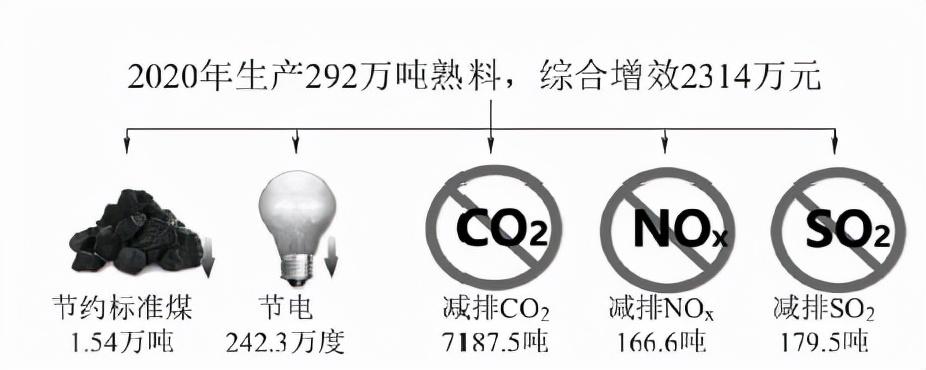

节能减排

首先,在节能减排方面,水泥行业大脑上线后,能源消耗持续下降,不断刷新纪录。 2019年全年,公司节约标煤1.86万吨,节电663万千瓦时。

减少二氧化碳排放量8715吨、氮氧化物排放量202吨、二氧化硫排放量214吨。当年节能减排综合效益达4200万元。 2020年生产熟料292万吨,同比节约标准煤1.54万吨、节电242.3万千瓦时,减少二氧化碳排放7187.5吨、氮氧化物166.6吨、二氧化碳排放179.5吨。吨二氧化硫。当年节能减排综合增效2314万元。元。

“水泥工业大脑”推动节能减排

品质稳定

二是在质量稳定方面。由于水泥工业的大脑“闻八方,用手控四方”,不存在像人类那样的波动和差异,因此生产条件的稳定性控制明显优于体力劳动。此外,水泥行业大脑还利用大数据建立自学习模型,找出熟料强度与配方的关系,智能控制饱和度、硅率、铝率等参数。两个因素叠加导致AI自动驾驶条件下水泥熟料3天强度标准差降低了28.48%。

结论

可以说,水泥工业大脑的开发成果远远超出预期,取得了巨大成功。然而,这并不是水泥行业数字化转型的结束,相反,这仅仅是一个开始。

下一步云开app官方入口下载,东华水泥将向全行业推广其成功经验;另一方面,东华水泥也坚定了数字化转型的方向,正在考虑二期项目的规划。

我国水泥行业还有很大的转型空间。这种空间对于员工效率的提升是非常明显的。同样规模的生产线在国外可能只需要十几个人,但在中国却需要数百人。相差好几倍。究其原因,一方面是生产线的自动化程度还有提升空间,但更重要的因素是产业链上下游的整体标准化和数据丰富度还不够,所以很多问题都需要通过人工的方式来解决。 。

“十四五”期间,随着国家科技战略的推进以及各种传感器和机械设备的升级,上下游产业的数据必将变得更加完整。基于全行业数字化转型的趋势,东华水泥还准备制定一套水泥行业数字化转型的数据标准,推动全行业数据互联。

可以想象,在不久的将来,由于全行业的数据互通,整个水泥行业可以在一个大的工业互联网平台上运行,让所有供应商、服务商、制造商的能力实现网络化协作,让整个水泥行业行业效率得到了极大提高。届时,“AI大师”的能力将远远超越生产线的限制,为整个社会的福祉做出贡献。